一、发黑处理工艺简介

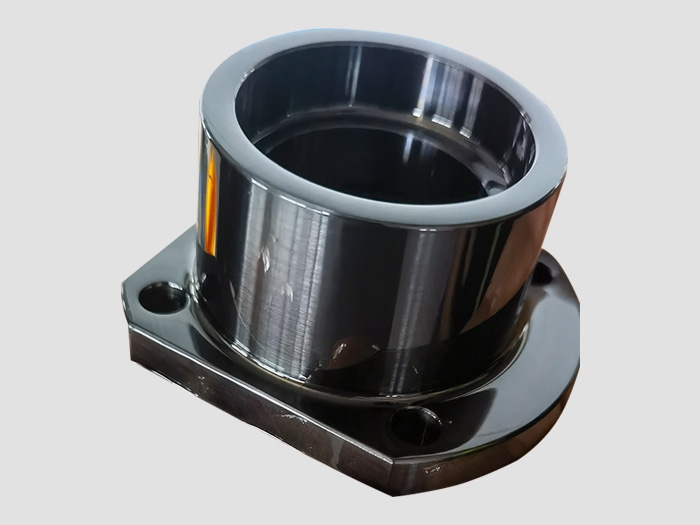

大连发黑表面处理(又称发蓝处理)是一种常见的金属表面处理工艺,主要用于钢铁制品。通过化学或电化学方法在金属表面形成一层致密的氧化膜(主要成分为Fe3O4),这层膜不仅能提高金属的耐腐蚀性,还能赋予工件美观的黑色外观。发黑处理广泛应用于机械零件、工具、枪械、汽车零部件等领域。

二、颜色不均匀的表现形式

发黑处理后颜色不均匀可能表现为以下几种情况:

局部色差:工件表面出现深浅不一的黑色区域

条纹状不均匀:沿特定方向出现深浅交替的条纹

斑点状不均匀:表面散布着颜色较浅或较深的斑点

边缘与中心色差:工件边缘与中心部位颜色不一致

批次间色差:同一批工件中不同个体间存在明显颜色差异

三、颜色不均匀的原因分析

(一)前处理不充分

表面清洁不彻底:油污、锈迹、氧化皮等残留物会影响发黑液的均匀接触

除油不彻底:工件表面油脂未完全清除,导致局部反应受阻

酸洗过度或不足:酸洗时间控制不当会影响基体金属的均匀性

(二)工艺参数控制不当

温度波动:发黑液温度不均匀导致反应速率不一致

时间控制不当:处理时间过短或过长都会影响氧化膜质量

溶液浓度不均:发黑液成分分布不均匀或浓度变化过大

pH值不稳定:溶液酸碱度波动影响反应均匀性

(三)材料因素

基材成分不均:钢材中合金元素分布不均影响氧化反应

热处理状态差异:不同热处理状态的工件反应活性不同

表面状态差异:机加工痕迹、抛光程度不同导致反应差异

(四)操作因素

工件摆放不当:工件相互接触或堆积导致接触不良

搅拌不充分:溶液静止导致局部浓度差异

后处理不当:封闭或防锈处理不及时或不均匀

(五)设备因素

加热系统不均匀:加热元件分布不合理导致温度场不均

槽体设计缺陷:溶液循环不畅形成死区

挂具设计不当:电流分布不均匀(对电化学发黑)

四、解决颜色不均匀的具体措施

(一)优化前处理工艺

彻底清洁:采用多级清洗(脱脂→水洗→酸洗→水洗)确保表面洁净

选择合适的除油方法:根据油污性质选择化学除油、电解除油或超声波除油

控制酸洗参数:使用适宜浓度的酸液,控制温度和时间,避免过腐蚀

增加表面活化:处理前进行活化处理,提高表面反应活性

(二)严格控制工艺参数

温度控制:

使用高精度温控系统

定期校准温度传感器

保持溶液温度均匀(可采用循环系统)

时间控制:

根据材料成分和工件大小确定更佳处理时间

使用计时器准确控制

对复杂工件可适当延长处理时间

溶液管理:

定期分析调整溶液成分

保持溶液浓度均匀(使用循环过滤系统)

控制pH值在工艺范围内

(三)改进操作方法

合理装挂:

确保工件间有足够间隙

避免工件相互接触

复杂工件考虑旋转或摆动装置

加强搅拌:

采用机械搅拌或空气搅拌

保持溶液流动均匀

定期翻动工件(对浸泡处理)

过程监控:

定期检查工件处理状态

建立标准化操作流程

记录关键工艺参数

(四)材料与设备改进

材料选择:

尽量使用成分均匀的材料

同一批次工件保持相同热处理状态

对特殊材料进行工艺试验

设备改造:

改进加热系统布局

增加溶液循环装置

优化槽体结构减少死角

(五)后处理优化

及时封闭:

发黑后立即进行封闭处理(如浸油或涂蜡)

确保封闭剂均匀覆盖

加强清洗:

发黑后彻底清洗去除残留药液

使用去离子水减少水痕

干燥处理:

采用热风干燥

避免自然晾干产生水渍

五、质量检验与问题追溯

建立检验标准:制定明确的外观验收标准

过程记录:完整记录每批工件的工艺参数

问题分析:出现不均匀时进行系统分析(人、机、料、法、环)

持续改进:根据问题分析结果优化工艺

六、特殊情况的处理建议

返工处理:

轻微不均匀可通过二次发黑改善

严重不均匀需退除氧化膜后重新处理

局部修补:

使用专用发黑笔进行局部修补

注意修补后的封闭处理

预防措施:

对新材料新工艺进行试验

定期维护设备

加强操作人员培训

发黑处理后颜色不均匀是常见的质量问题,但通过系统分析原因并采取针对性措施,可以有效解决这一问题。关键在于建立完善的工艺控制体系,从原材料、前处理、工艺参数、操作方法和设备维护等多个环节进行综合管控。同时,加强过程检验和质量追溯,形成持续改进的良性循环,才能确保发黑处理质量的稳定性和一致性。